Minimalmengenschmierung MMS

MMS - die neue Leistungsklasse MMS-fähiger Spannmittel

Schmierstoff von der ersten Sekunde an - verlustfrei!

MMS und Spannmittel

Wegen der sehr geringen Schmierstoffmenge ist es bei Minimalmengenschmierung von entscheidender Bedeutung, den Schmierstoff zielgenau und bedarfsgerecht dosiert an der Zerspanstelle aufzubringen. Hierbei spielt das MMS-fähige Spannmittel als Teil des MMS-Auftragsystems eine entscheidende Rolle.

Zukunftssichere Technologie durch Erwerb der HORKOS-Lizenz

MMS zeichnet sich gegenüber der konventionellen Nassbearbeitung durch eine enorme Verbrauchsreduzierung der eingesetzten Schmierstoffe aus.

Zwei grundlegende Herausforderungen stellen sich bei MMS an das Spannmittel:

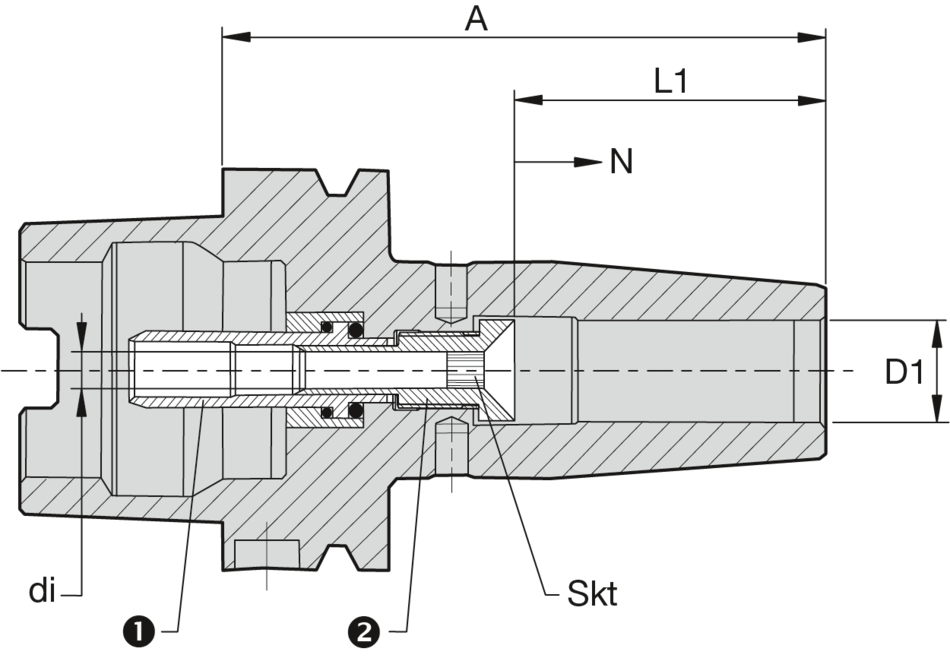

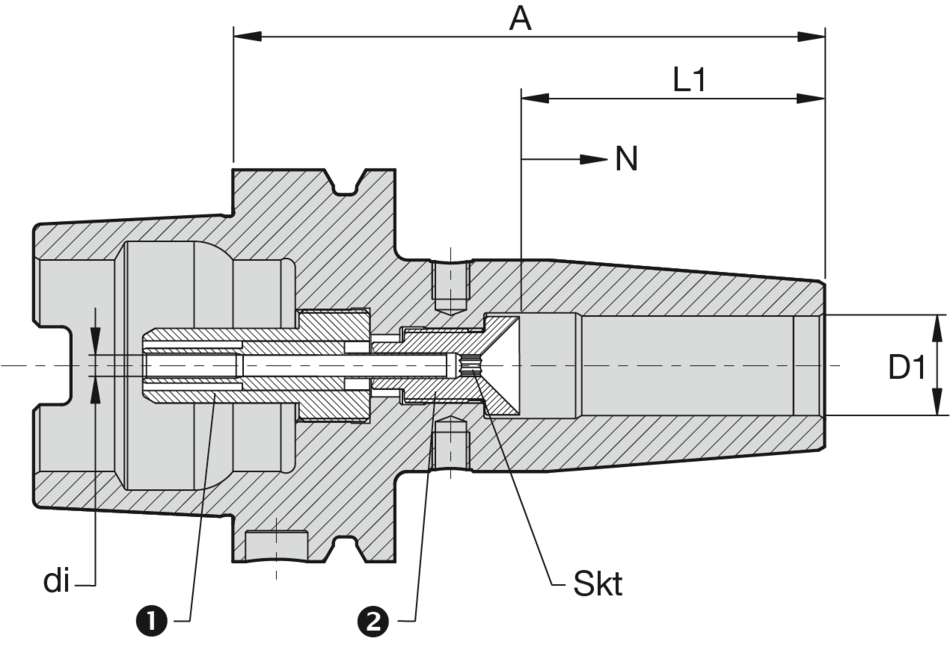

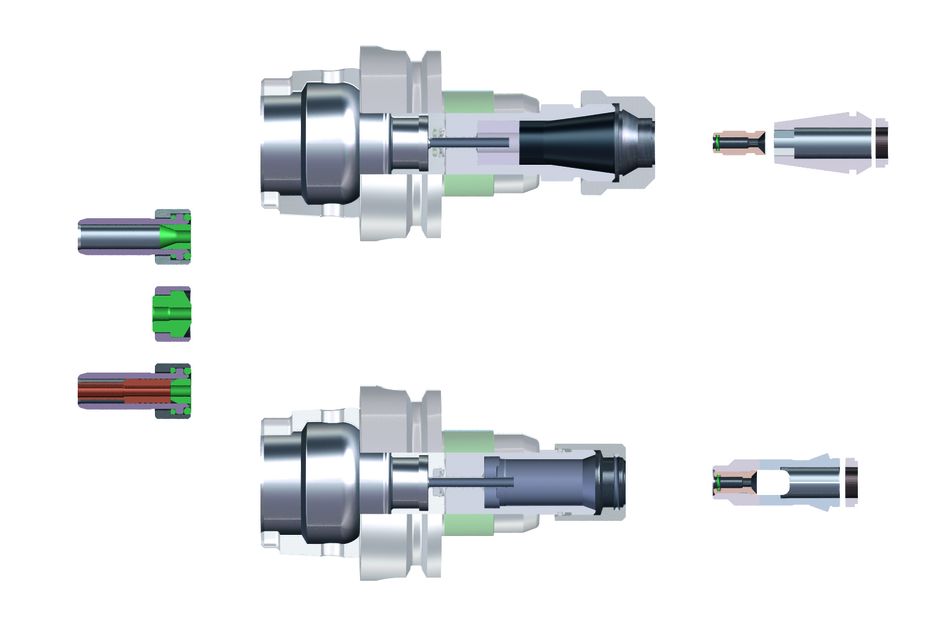

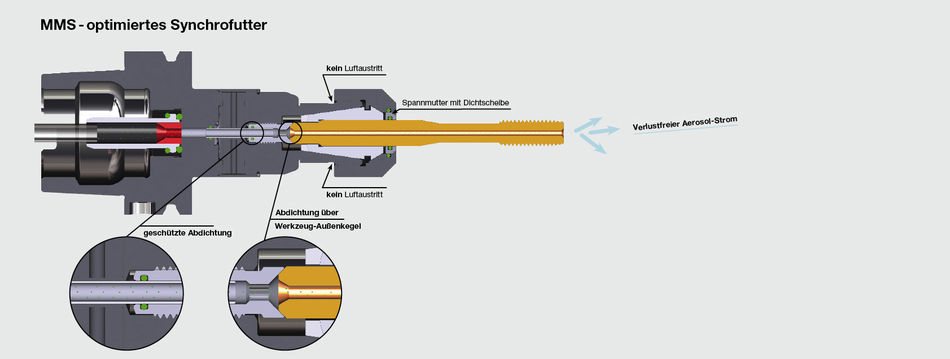

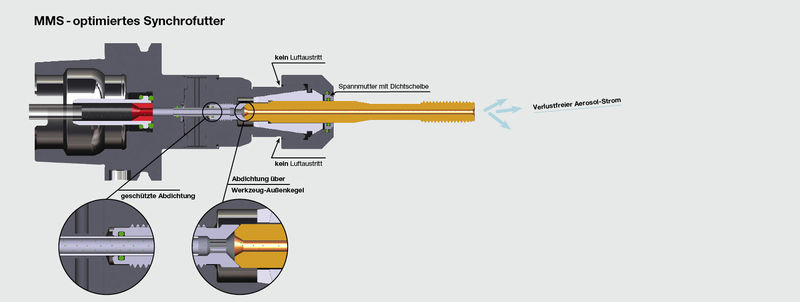

a) Optimale Dichtigkeit für einen verlustfreien Aerosolstrom ohne Versackungen oder Austritt von Schmiermittel aus dem Spannfutter in Form von feinem Tröpfchennebel

b) Schmierstoff von der ersten Sekunde an für einen verzögerungsfreien Durchfluss des Aerosols ohne Druckabfall bis vor an die Werkzeugspitze

Die neue MMS - Generation von Bilz realisiert diese Anforderungen zu 100 %.

Die optimale Dichtigkeit unserer Synchrofutter ist bisher einmalig auf dem Markt und wurde im Januar 2010 zum Patent angemeldet.

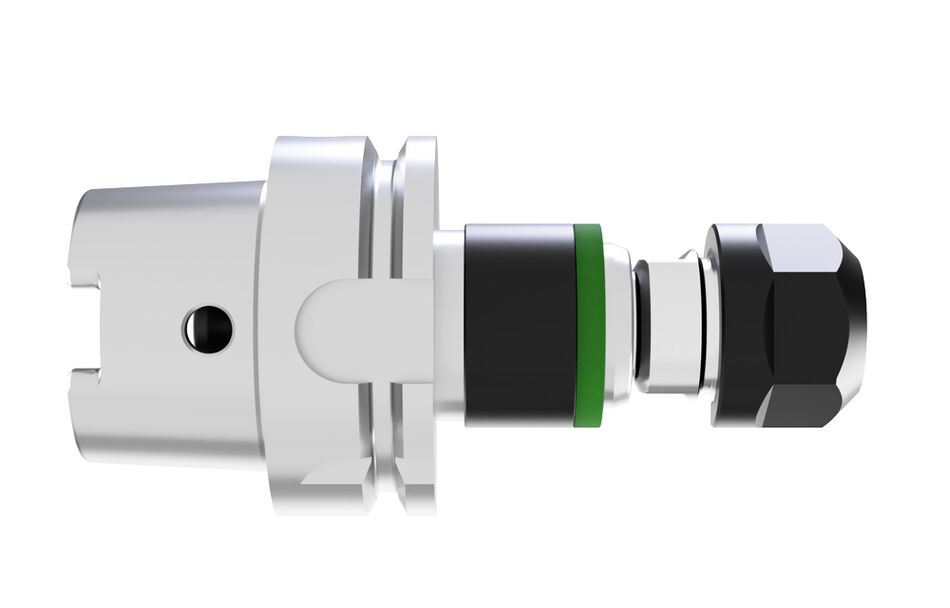

Synchrofutter S3D - the next generation

Prozessoptimierung durch Innovation

Der minimale Längenausgleich auf Druck und Zug kompensiert kleinste Lageabweichungen bei Synchronisationsfehlern der Maschine. Der Flankendruck und dadurch auch der Verschleiß an den Gewindeflanken wird so erheblich verringert - für deutlich höhere Standzeiten, bessere Gewindequalität und verschleißfreies Arbeiten.

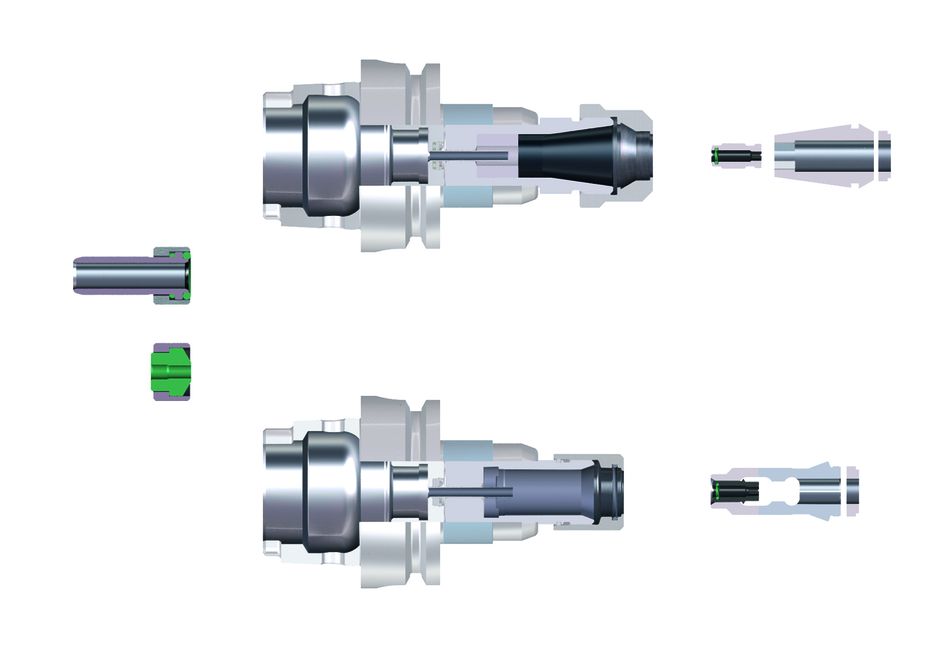

Kombi-Lösung MMS, IK und Trockenbearbeitung - ein Futter genügt

Kühl- und schmiermittelzufuhrunabhängig eignet sich das S3D generell für:

• MMS-1-Kanal/MMS-2-Kanal (optional)

• IK bis 50 Bar Kühlmitteldruck

• Trockenbearbeitung

• Maschinen mit manuellem oder automatischem Werkzeugwechsel

Kombi-Lösung beidseitige Längennachstellung - praktisch ein Handgriff

Die Längennachstellung kann flexibel sowohl von Werkzeug- als auch von Maschinenseite her erfolgen – ein Eingriff statt zeitintensives Nachkorrigieren.

Kompakte Konstruktion - noch mehr Sicherheit

Bis zu 100% verbesserte Standzeiten durch konstant hochwertiges Schneidverhalten bei langer Lebensdauer und einfachster Montage:

• Leerlaufdrehzahlen bis 15.000 min-1

• kompakte Konstruktion

• formstabile verschleißfreie Elastomer-Teile

• minimaler Längenausgleich (Druck/Zug +/- 0,15 mm)

Ansprechpartner